das heutige Kostenniveau der Batteriepacks*

Ich glaube nicht, dass ich die einzige Person bin, die sich die Frage zu den „Kosten für die Batterie im Elektrofahrzeug“ stellt.

Deswegen einfach mal eine Zusammenfassung dessen, was ich zusammengetragen habe:

Im Jahr 2024 und auch zu Beginn von 2025 liegt der mittlere Preis eines Batteriepacks im Pkw-Segment meist zwischen 110 und 140 Euro pro Kilowattstunde. Wer auf LFP-Zellen setzt, kommt deutlich günstiger weg, während aufwendige NCM-Chemien besonders in Europa merklich teurer sind.

Damit bewegen wir uns bei einem realistischen Batteriepaket mit 60 bis 75 kWh Kapazität in einer Preishöhe von rund 8.000 bis 15.000 Euro, je nachdem, wie klug die Hersteller einkaufen, wo sie fertigen und wie viel Marge sie im Pack verstecken.

Global betrachtet sind die Preise etwas niedriger: Für 2023/2024 wurden weltweit etwa 115 Dollar pro kWh gemeldet, die Kurve sinkt weiter. Die symbolträchtige globale (!) 100-Dollar-Marke soll Ende der 2020er Jahre fallen. Das wäre die Schwelle, ab der Elektroautos und Verbrenner bei den Produktionskosten endgültig gleichziehen.

Dass der Unterschied zwischen Zell- und Packpreis so groß bleibt, liegt daran, dass auf Packebene zusätzlich Gehäuse, Kühlung, BMS, Sensorik und Montagekosten anfallen. Zellen selbst sind teilweise 20 bis 30 Prozent günstiger.

*Ich habe eine weltweite Recherche gemacht, von daher konnte ich nur mit den Zahlen arbeiten, die vorlagen. Die waren leider nicht immer ganz aktuell.

Wie groß ist der Batterieanteil an den gesamten Fahrzeugkosten?

Schaut man auf die reinen Herstellkosten ohne Händleraufschläge oder OEM-Margen, dann schluckt die Batterie im Moment etwa 30 bis 50 Prozent davon. Ältere Berechnungen lagen näher bei einem Drittel, doch größere Akkus, teure Rohstoffe und komplexere chemische Systeme haben diesen Anteil nach oben getrieben.

Ein Beispiel macht es greifbarer:

Eine 75-kWh-Batterie kostet bei einem heutigen globalen (!) Durchschnittspreis rund 8.500 bis 9.000 Dollar. Wenn ein typisches Mittelklasse-Elektroauto später 35.000 bis 45.000 Euro kostet, entspricht das einem Batterieanteil am Endpreis von etwa 20 bis 30 Prozent. Bei den reinen Material- und Fertigungskosten liegt die Batterie jedoch deutlich höher, weil der Rest des Fahrzeugs im Vergleich weniger aufwendig ist als ein moderner Verbrennungsmotor mit Abgasreinigung und komplexer Peripherie.

Bei kleineren Fahrzeugen schrumpft zwar der absolute Batteriepreis, doch der prozentuale Anteil bleibt ähnlich, weil die restliche Technik kaum günstiger wird.

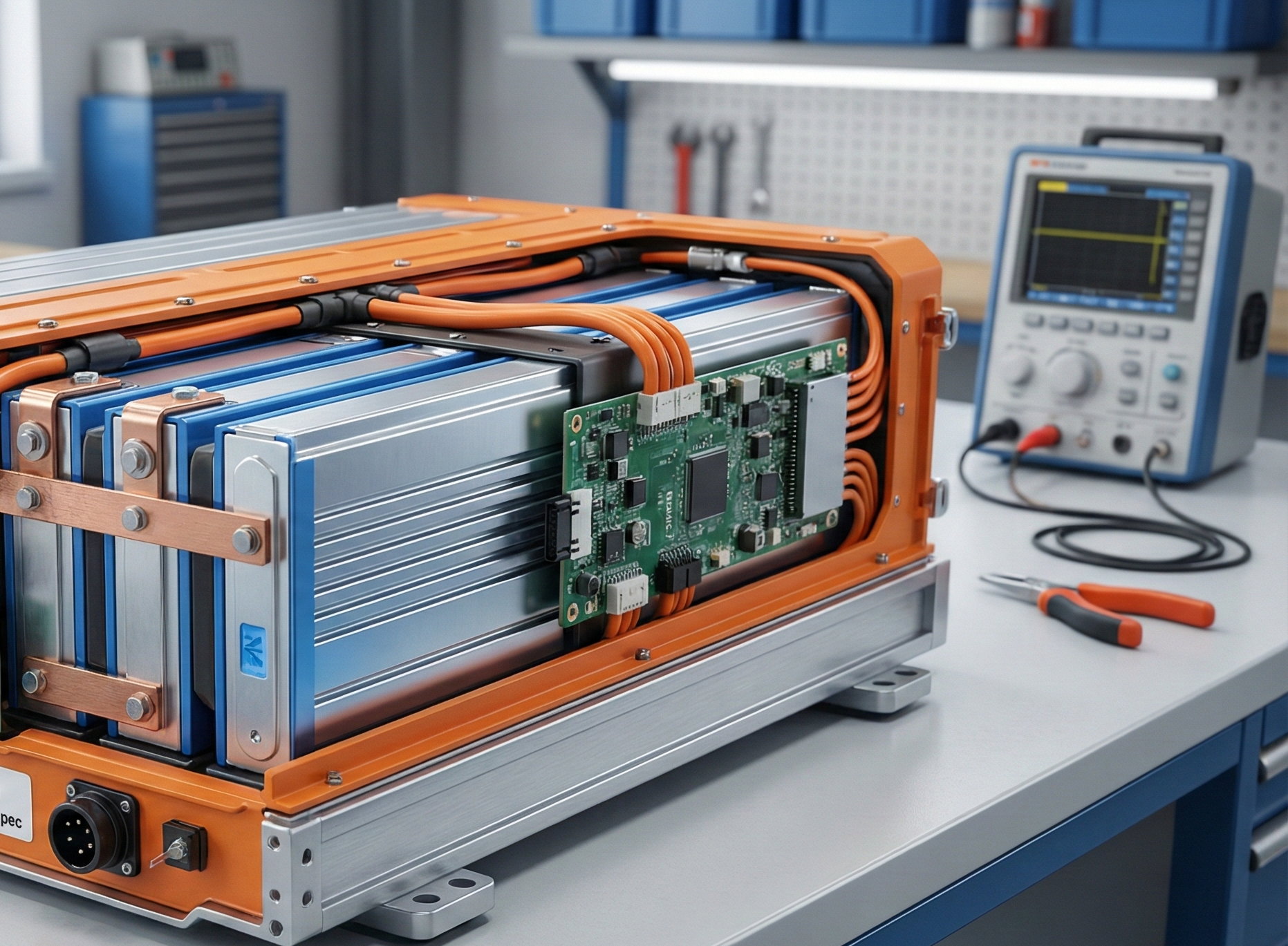

Wo entstehen die Kosten innerhalb der Batterie?

Eine Batterie ist kein großer Klotz, sondern eine Wertschöpfungskette voller Bauteile, Verarbeitungsschritte und fein austarierter Materialien. Der größte Kostenblock sitzt in der Zelle selbst. Rund 70 bis 80 Prozent der gesamten Batteriepack-Kosten entstehen hier. Das liegt daran, dass Rohstoffe wie Lithium, Nickel, Kobalt, Graphit oder Kupfer wahre Preisakrobaten sind und den Markt häufig stärker durchschütteln als jede Ölpreisschwankung.

Zusätzlich kommen Fertigungsschritte wie Kathoden- und Anodenproduktion, Separatorherstellung, Elektrolytverarbeitung, Beschichtungen, Trocknungsprozesse und die sogenannte Formierung, in der jede Zelle ihr „erstes Leben“ bekommt. Diese Phase ist langwierig, energieintensiv und damit teuer.

Der Packbau wiederum bringt Module, Crashstrukturen, Leichtbaugehäuse, Flüssig- oder Luftkühlung, das gesamte Batteriemanagementsystem, Leistungsverkabelung und die Endmontage ins Spiel. Genau hier entstehen viele Einsparpotenziale. Durch neue Plattformen, automatisierte Fertigung und den Trend zu größeren Zellformaten (wie 4680 Rundzellen, Cell-to-Pack oder sogar Cell-to-Chassis) lassen sich Strukturteile sparen, die Fertigung vereinfachen und die Kosten langfristig deutlich senken.

Was kostet der Rest eines Elektroautos?

Während der Akku ein finanzielles Schwergewicht bleibt, ist der Rest eines BEV erstaunlich überschaubar strukturiert. Die Kosten setzen sich hauptsächlich aus folgenden Bereichen zusammen:

- Karosserie und Rohbau

- Lackierung

- Interieur

- Fahrwerk, Bremsen und Achsen

- Bordelektronik

- Elektromotor, Inverter und einstufiges Getriebe

- Montage und Logistik

Gegenüber einem Verbrenner entfallen viele teure Komponenten: kein Motorblock mit hochpräziser Mechanik, keine Abgasnachbehandlung, keine Einspritzsysteme, kein mehrstufiges Automatikgetriebe, keine Abgasturbolader und keine komplexe Pumpenlandschaft. Dafür werden Hochvoltkomponenten und Leistungselektronik teurer und prägen die Kostenstruktur stärker.

Fazit zum Thema „Kosten für die Batterie im Elektrofahrzeug„

Warum bleibt die Batterie trotzdem der Kostentreiber?

Der Akku bleibt das bestimmende Element, weil seine Kosten von mehreren schwer kalkulierbaren Bereichen abhängen: globalen Rohstoffpreisen, technologischen Sprüngen, politisch riskanten Lieferketten und gewaltigen Investitionen in Gigafactories. Hersteller richten ihre strategischen Entscheidungen daher stark auf Rohstoffsicherung, Recyclingquoten, Zellchemie-Optimierung und Skaleneffekte aus.

Mittelfristig sollen LFP-Systeme, Hochmangan-Zellen und spätere Festkörpersysteme die Abhängigkeit von teuren Metallen reduzieren. Wenn das gelingt, könnte der Batterieanteil an den Fahrzeuggesamtkosten von heute 30 bis 50 Prozent deutlich sinken und die Elektromobilität auch in kleineren Fahrzeugklassen greifbarer machen.

Zum Abschluss noch meine etwas absurde „Idee“: Der größte AA-Akku der Welt

Wenn ich auf dem Schrauberhocker vor dem Laptop sitze und mir die Batteriepreise eines Elektroautos nun anschaue, flammt kurz diese brachial verrückte Idee auf: „Ach komm, ich baue mir meinen Akku einfach selbst. Ich bestelle ein paar AA-Akkus, löte alles zusammen und fahre los.“

Und wie das bei spontanen Geistesblitzen so ist, fühlt es sich im ersten Moment fast genial an. Bis man die Idee in die Realität zerrt und sie dort freiwillig kapituliert.

Teil 2 zum Thema: Kosten für die Batterie im Elektrofahrzeug

Schritt 1: Die Theorie klingt machbarer als die Realität

Eine AA-NiMH-Zelle bringt etwa 2,3 bis 3,5 Wh unter die Haube. Ein Elektroauto braucht jedoch 60.000 Wh, also 60 kWh.

Also rechnen wir kurz und schmerzlos:

- 60.000 Wh ÷ 3 Wh ≈ 20.000 AA-Akkus

- Wenn wir superoptimistisch sind: 60.000 Wh ÷ 3,5 Wh ≈ 17.140 Zellen

Perfekt! Ein Wagen voll mit Batterien. Man könnte sagen: Es wird eng, aber gemütlich mit den kleinen Kollegen.

Schritt 2: Die Kosten schlagen einen Purzelbaum

Ein AA-Akku in der benötigten Qualität kostet im Handel etwa 2,30 bis 3,50 Euro pro Stück, Premiumsorten gern 4 Euro.

Nehmen wir die günstige Variante, weil wir ja Sparfüchse sind:

- 17.000 × 2,30 Euro = 39.100 Euro

- 17.000 × 3,50 Euro = 59.500 Euro

Mit Premiumzellen flirtet das Projekt schnell mit 70.000 Euro.

Zum Vergleich: Ein echter 60-kWh-Akku eines Elektroautos kostet zwischen 7.000 und 12.000 Euro.

Unser DIY-AA-Akku wäre also nicht nur völlig irre, sondern auch vier- bis sechsmal teurer. Ein Sparmodell sieht irgendwie anders aus.

Schritt 3: Herzlichen Glückwunsch, du hast ein Problem gebaut

Selbst wenn wir den Preis ignorieren, sagt uns die Technik: „Lass es.“

Denn:

- AA-Zellen haben nur ein Drittel der Energiedichte moderner Autozellen.

- Sie liefern kaum Strom, würden also beim ersten Ampelstart aufgeben.

- Sie mögen Hitze nicht, Kälte nicht, Last nicht, Vibration nicht und Autos generell nicht.

- Die Spannung wäre ein Puzzle, das selbst Einstein nicht freiwillig löst.

- Der Kabelbaum hätte die Masse einer gesunden Python.

Es wäre das erste Fahrzeug der Welt, bei dem die Batterie schwerer ist als das komplette Auto und gleichzeitig schneller erschöpft, als der Fahrer nach der ersten Probefahrt, seiner selbst gebauten Kiste.

Schritt 4: Die (absurde) Gegenüberstellung

| Variante | Kosten | Anzahl Zellen | Praktikabilität |

|---|---|---|---|

| Echte 60-kWh-Autobatterie | 7.000–12.000 € | 300–500 Zellen | Perfekt geeignet |

| DIY-AA-Akku | 40.000–70.000 € | 17.000–20.000 Zellen | Absolut unbrauchbar |

Oder anders gesagt:

Die einzige sinnvolle Verwendung für 20.000 AA-Zellen wäre ein Weltrekordversuch im Bau der größten Taschenlampe ever.

Fazit aus der Rechenecke, zum Thema „Kosten für die Batterie im Elektrofahrzeug“

Die Idee ist charmant, die Realität ist gnadenlos:

Ein Elektroauto aus AA-Akkus wäre ein rollendes Kunstprojekt, aber kein Transportmittel. Es wäre teuer, schwer, ineffizient, technisch inkompatibel und in etwa so sinnvoll wie ein Loch im Reifen zum Lüften.

Doch genau dafür liebe ich solche Rechenspiele. Sie zeigen uns mit einem kleinen Grinsen, wie weit die moderne Batterieentwicklung gekommen ist und wie absurd die Alternativen wären, wenn wir sie selbst zusammenschrauben wollten. Stand heute!

No responses yet